节能被提到一个相当重要的高度,有人甚至把节能称为‘第二能源’。企业实施节能改进,不仅可以缓解政府能源供应和建设压力,减少废气污染保护环境,更重要的是可以让企业降低能耗,减少企业自身运营成本。

着此目的,我公司着力于企业的能耗研究,并针对生产过程中存在的一些余热余能的浪费现象,建立较为完善的资源综合利用方案。余热利用后一般用于企业员工生活热、办公楼、宿舍供暖、生产工艺用水等领域。

随着国家对环保、节能项目的大力推广和扶持,我公司针对空压机废弃的余热热源进行回收利用,制取热水。从环保、节能、运营成本等几个因素都占优势的前提下诞生了本项目的设计方案。

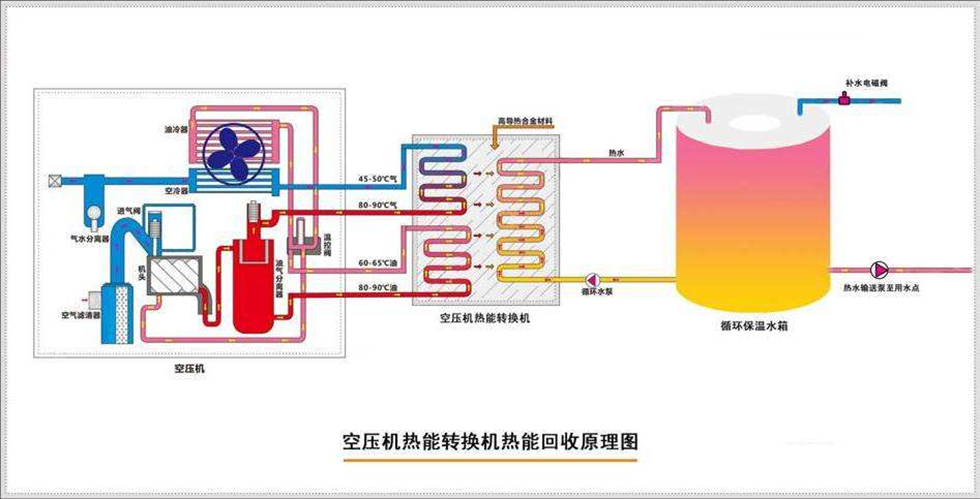

为保证空压机润滑油三大功能正常发挥,空压机运行工作温度有一合理、最佳温度范围:60℃~85℃。如果空压机工作超过85℃,则空压机机油有老化、结焦趋向,润滑效果降低,密封效果变差,从而导致空压机故障,影响空压机正常运行;而当空压机工作温度低于60℃时,压缩空气中的水分有凝结于润滑中的趋向,润滑油中的水份使油品乳化变质,润滑效果变差,影响空压机的正常运行。因此,在空压机工作温度合理范围内,工作温度的相对趋定,有利于空压机趋定运行,有利于延长空压机的使用寿命。

另外,多数空压机制造厂家出厂机组设定风扇运转温度为85℃启动,风扇运转温度为75℃停止。螺杆空压机的产气量会随着机组运行温度的升高而降低。在实际使用中,空压机的机械效率不会稳定在80℃标定的产气量上工作。温度每上升1℃,产气量就下降0.5%,温度升高10℃,产气量就下降5%。一般风冷散热的空压机都在88—96℃间运行,其降幅都在4—8%,夏天更甚。

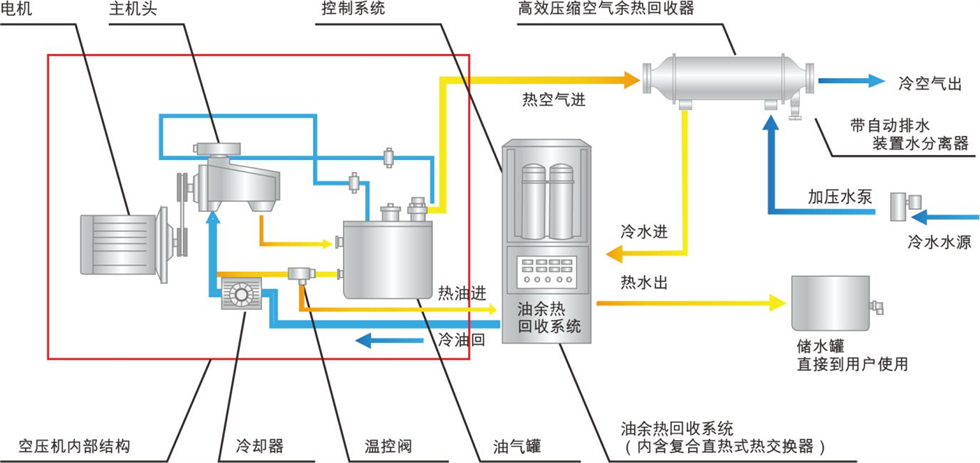

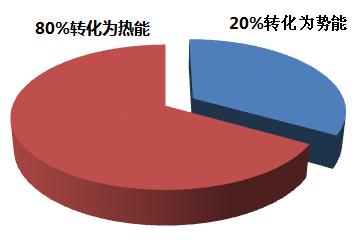

因此,热能利用改造后,若使空压机组排气运行温度和油温均控制在最佳温度范围以内,降低螺杆空压机散热风扇运转时间,节约电能,同时,更好的保证出气量。空气压缩机从环境中吸入空气,经过压缩后将高压空气排出,这一过程不但提高了空气的压力势能,同时产生了大量的压缩热。根据美国能源署统计,真正用于增加空气势能所消耗的电能,在总耗电量中只占约20%,大约 80%的电能转化为热量。需要指出的是,由于压缩机内部循环对油温有要求,加上不同温度的热值不同,换热器换热效率不同,根据工程实际经验,可以被利用的热量折合压缩机的轴功率约为70%,油气双回收回收效率可达80%以上。如果将这部分热量回收利用起来,可以节省能源费用。

余热回收项目概况、效益对比分析

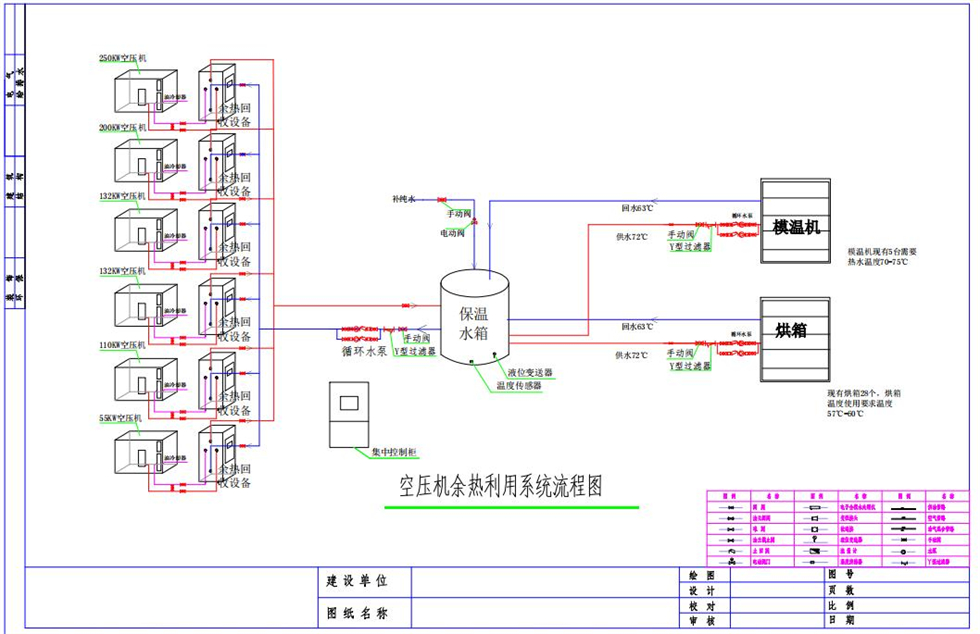

本方案针对贵公司6台螺杆空压机进行改造,加载率按照90%,运行时间为24小时,通过回收空压机热能,用于厂区工艺烘箱使用,达到节省能源的目的;同时空压机内部由于排气温度的降低,减少了处于气相润滑油的比例,降低油气分离的难度,增加润滑油与空压机的使用寿命。